09.10.2024

Bernd Richert im Experteninterview zum Thema Power Skiving

Unser Leiter der Anwendungstechnik Bernd Richert spricht im Experteninterview detailliert über das Thema Power Skiving.

Frage: Heute sprechen wir über den technologischen Prozess des Wälzschälens, auch bekannt als Power Skiving. Dafür hat sich unser Leiter der Anwendungstechnik, Herr Bernd Richert, für uns Zeit genommen. Herr Richert, könnten Sie uns erklären, was Power Skiving ist und warum dieser Prozess in der modernen Fertigung so wichtig ist?

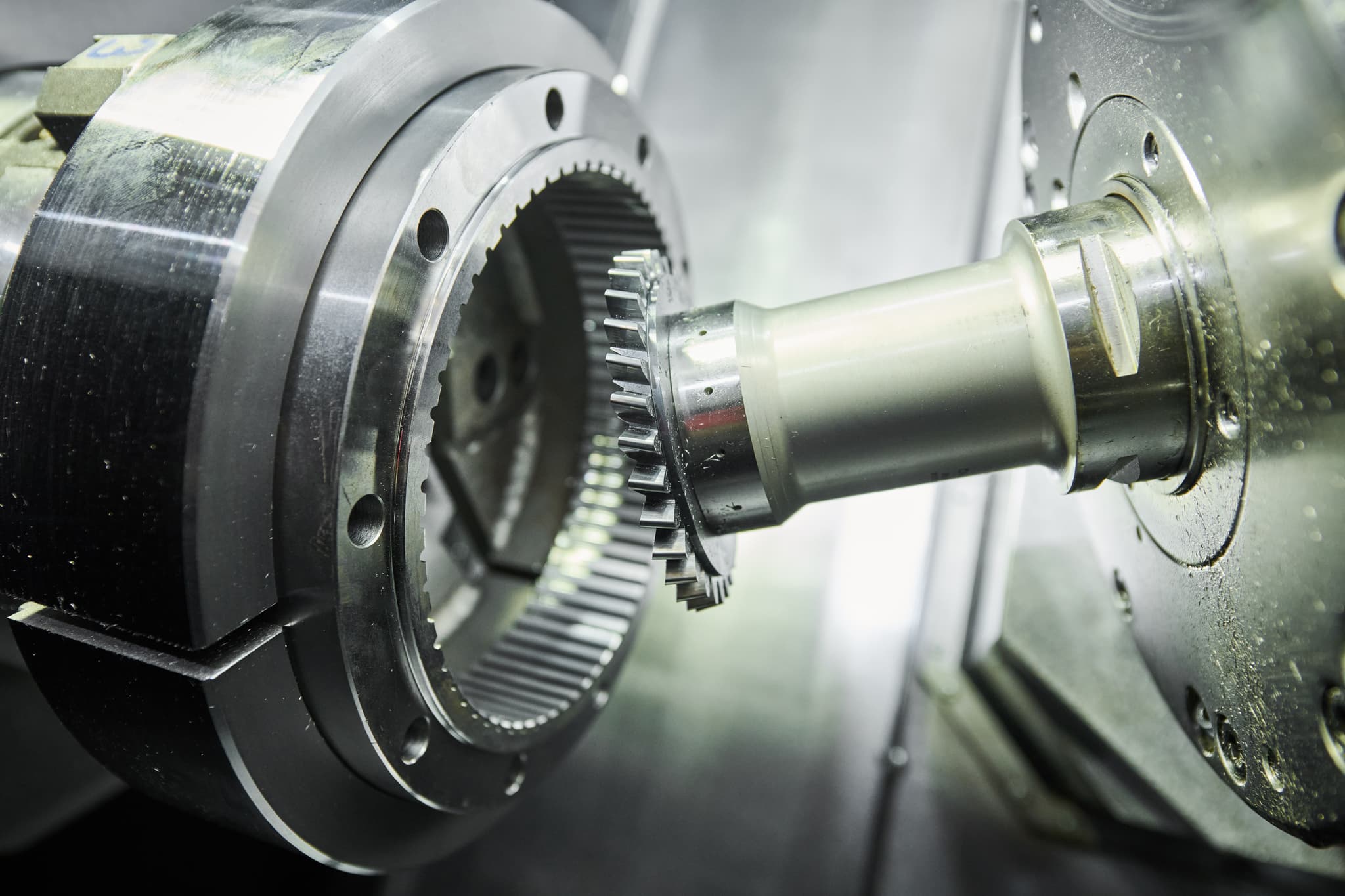

Bernd Richert: Wälzschälen oder Power Skiving ist ein hochpräzises Verfahren zur Herstellung von sowohl Innen- als auch Außenverzahnungen. Es handelt sich um einen kombinierten Schäl- und Wälzprozess, bei dem sich das Werkzeug und das Werkstück synchron drehen. Der Prozess ist besonders geeignet für Bauteile mit komplexen Geometrien und bietet im Vergleich zu anderen Verfahren wie Wälzfräsen oder Stoßen deutliche Geschwindigkeitsvorteile.

Frage: Interessant, und welche besonderen Herausforderungen treten bei diesem Verfahren auf?

Bernd Richert: Eine der Herausforderungen beim Power Skiving ist die hohe Komplexität der Werkzeug- und Maschinenbewegungen. Da sich das Werkzeug mit hoher Geschwindigkeit dreht und gleichzeitig eine axiale Bewegung ausführt, entstehen dynamische Belastungen. Diese Belastungen führen zu Schwingungen, die die Oberflächenqualität und die Maßgenauigkeit negativ beeinflussen können.

Zusätzlich stellt die Koordination zwischen Werkzeug und Werkstück hohe Anforderungen an die Steuerung der Werkzeugmaschine. Eine exakte Synchronisation der Spindeldrehzahl mit der Werkzeugdrehzahl ist unerlässlich. Das macht den Prozess nicht nur technologisch anspruchsvoll, sondern auch sehr sensibel gegenüber Abweichungen.

Frage: Es scheint, die Maschine spielt dabei eine wichtige Rolle. Welche Voraussetzungen muss eine Werkzeugmaschine grundsätzlich erfüllen, um für das Wälzschälen geeignet zu sein?

Bernd Richert: Die Maschine muss extrem steif und hochpräzise sein, um den dynamischen Belastungen standzuhalten und die erforderliche Maßgenauigkeit zu erreichen. Wichtig sind außerdem eine dynamische und präzise Achssteuerung sowie eine leistungsfähige CNC-Steuerung, die die Bewegungen des Werkzeugs exakt synchronisieren kann.

Darüber hinaus sind leistungsstarke Spindeln erforderlich, die die nötige Drehzahl und das Drehmoment bereitstellen können. Auch die Möglichkeit zur flexiblen Kühlmittelzufuhr ist wichtig, um den Werkzeugverschleiß zu minimieren und die Temperatur im Prozess zu kontrollieren.

Frage: Wie sieht es mit der Wahl des Werkzeugs aus? Gibt es spezielle Anforderungen an die Werkzeuge?

Bernd Richert: Ja, definitiv. Die Werkzeuge müssen aus hochfesten Materialien bestehen, um den Belastungen standzuhalten. Häufig kommen beschichtete Vollhartmetallwerkzeuge zum Einsatz. Eine spezielle Herausforderung ist die Gestaltung der Schneidengeometrie, die exakt auf den jeweiligen Anwendungsfall angepasst werden muss, um eine optimale Zerspanleistung und Oberflächenqualität zu erreichen.

Frage: Welche Vorteile bietet das Wälzschälen im Vergleich zu traditionellen Verfahren?

Bernd Richert: Der größte Vorteil ist die hohe Produktivität. Durch die simultane Rotation von Werkzeug und Werkstück sind die Bearbeitungszeiten deutlich kürzer als bei traditionellen Verfahren. Zudem ist das Wälzschälen flexibel einsetzbar, insbesondere für Innenverzahnungen, die sonst schwer zu bearbeiten sind. Auch die Möglichkeit nah an Absätzen zu arbeiten, bietet der Konstruktion zusätzliche Möglichkeiten bei der Gestaltung der Bauteile.

Frage: Wie schon angedeutet, ist ein weiterer wichtiger Aspekt bei dieser Fertigungstechnik die erzielbare Genauigkeit. Welche Maßgenauigkeiten und Oberflächenqualitäten kann man mit dem Wälzschälen erreichen?

Bernd Richert: Die erzielbare Genauigkeit beim Power Skiving ist tatsächlich ein weiterer großer Vorteil dieses Verfahrens. Durch die hohe Präzision der Werkzeugmaschine und die exakt abgestimmte Synchronisation von Werkzeug und Werkstück können sehr enge Toleranzen eingehalten werden. Typischerweise erreichen wir beim Wälzschälen eine Verzahnungsqualität nach DIN ISO 1328 im Bereich von Qualität 6 bis 8, je nach Anwendungsfall und Maschinenausstattung. In bestimmten Fällen, mit optimierten Prozessen und hochpräzisen Maschinen, kann sogar Qualitätsstufe 5 erreicht werden.

Frage: Beeindruckend! Wie wirken sich diese hohen Genauigkeiten auf die praktischen Einsatzmöglichkeiten der fertigen Bauteile, bzw. Baugruppen aus?

Bernd Richert: Die hohe Maß- und Formgenauigkeit hat einen direkten Einfluss auf die Leistungsfähigkeit und Lebensdauer der gefertigten Bauteile. Gerade in anspruchsvollen Anwendungen wie der Automobilindustrie, der Luftfahrt oder im Maschinenbau sind Verzahnungen gefordert, die präzise ineinandergreifen und hohe Drehmomente bei minimalem Spiel übertragen können. Durch die erzielbare Genauigkeit des Wälzschälens wird eine gleichmäßige Lastverteilung auf den Zähnen gewährleistet, was den Verschleiß reduziert und die Effizienz der Getriebe steigert.

Frage: Gehen wir zum Schluss noch einmal kurz auf die Werkzeugmaschine ein. Welche Bedingungen, müssen erfüllt sein, um diese hohen Genauigkeiten zu garantieren?

Bernd Richert: Neben dem erforderlichen Know-how ist die richtige Werkzeugmaschine der Schlüssel zu einem erfolgreichen Power Skiving Prozess. Die Maschine muss optimal auf den Prozess abgestimmt sein. Dazu gehört eine exakte Ausrichtung von Werkstück und Werkzeug, eine hochpräzise Werkzeugspannung und eine laufende Überwachung der Prozessparameter. Besonders wichtig ist die thermische und mechanische Stabilität der Maschine.

Frage: Zusammengefasst kann man sagen, dass Power Skiving / Wälzschälen nicht nur ein extrem schneller, sondern auch ein sehr präziser und nicht zuletzt ein überaus wirtschaftlicher Fertigungsprozess ist, der besonders für anspruchsvolle Werkstücke geeignet ist.

Frage: Wir bedanken uns bei Herrn Richert für dieses aufschlussreiche Gespräch und den kompetenten Einblick in den Prozess des Power Skivings und dessen technische Herausforderungen.

Lesen Sie einen Anwenderbericht

Hochpräzises Power Skiving mit der Takisawa TMX-4000ST

Entdecken Sie, wie Amato Präzisionsfertigung mit der Takisawa TMX-4000ST Spitzenleistungen im Wälzschälen und in der Metallbearbeitung erreicht. Erfahren Sie mehr über die Innovationskraft und Flexibilität dieses modernen Dreh-/Fräszentrums und die erfolgreiche Zusammenarbeit mit Lerinc.

Freier Journalist